Grundlagen Laserauftragschweißen

Auftragschweißen

Beim Auftragschweißen werden, um metallisches Material aufzutragen, gezielt Schweißraupe aufgeschweißt. Hauptanwendungsgebiet sind Reparaturen bei verschlissenen Teilen, aber auch nachdem falsch geschliffen oder gefräst wurde. Darüberhinaus wird dieses Verfahren auch zur Aufpanzerung im Verschleißschutz eingesetzt.

Dabei wird mit einer Wärmequelle ein Schmelzbad erzeugt, in das dann ein Zusatzmaterial meist drahtförmig zugeführt wird. Konventionell wird mit elektrischen Verfahren wie WIG/MIG, aber auch autogen aufgeschweißt und aufgepanzert.

Laserauftragschweißen

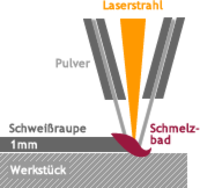

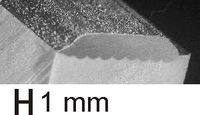

Beim Laserauftragschweißen, auch Laserbeschichten oder Lasergenerieren genannt, wird pulverförmiges Material auf ein Werkstück aufgeschweißt, sodass fest haftende, erhöhte Spuren (Schweißraupen) entstehen. Dazu wird das Material des Werkstücks mit Hilfe eines fokussierten Laserstrahls im Brennfleck leicht angeschmolzen.

Gleichzeitig wird Zusatzmaterial in das Schmelzbad gebracht und ebenfalls aufgeschmolzen. Durch das Laserauftragschweißen haftet das Zusatzmaterial fest auf dem Werkstück. Das Laserauftragschweißen erfolgt schnell und kontinuierlich.

Durch Kombination der einzelnen aufgeschweißten Raupen lassen sich flächige und mehrlagige Beschichtungen realisieren, wie sie für die Reparatur und den Verschleißschutz benötigt werden.

Das Laserauftragschweißen hat die größten Vorteile, wenn die hohe Präzision des Laser ausgenutzt wird und relativ wenig Material mit sehr guten metallurgischen Eigenschaften aufgeschweißt werden soll. Bei der großflächigen Panzerung z.B. in der Steinindustrie fallen die Vorteile des Lasers kaum ins Gewicht und klassische Verfahren haben Vorteile gegenüber dem Laserauftragschweißen.

- sehr präzise

- verzugsarm bis verzugsfrei

- kaum Poren oder Lunker

- für die meisten Materialien verwendbar

- Härten 20..65 HRC

- auch für Aluminium

- für Reparatur und Verschleißschutz

- schnell und reproduzierbar